Введение

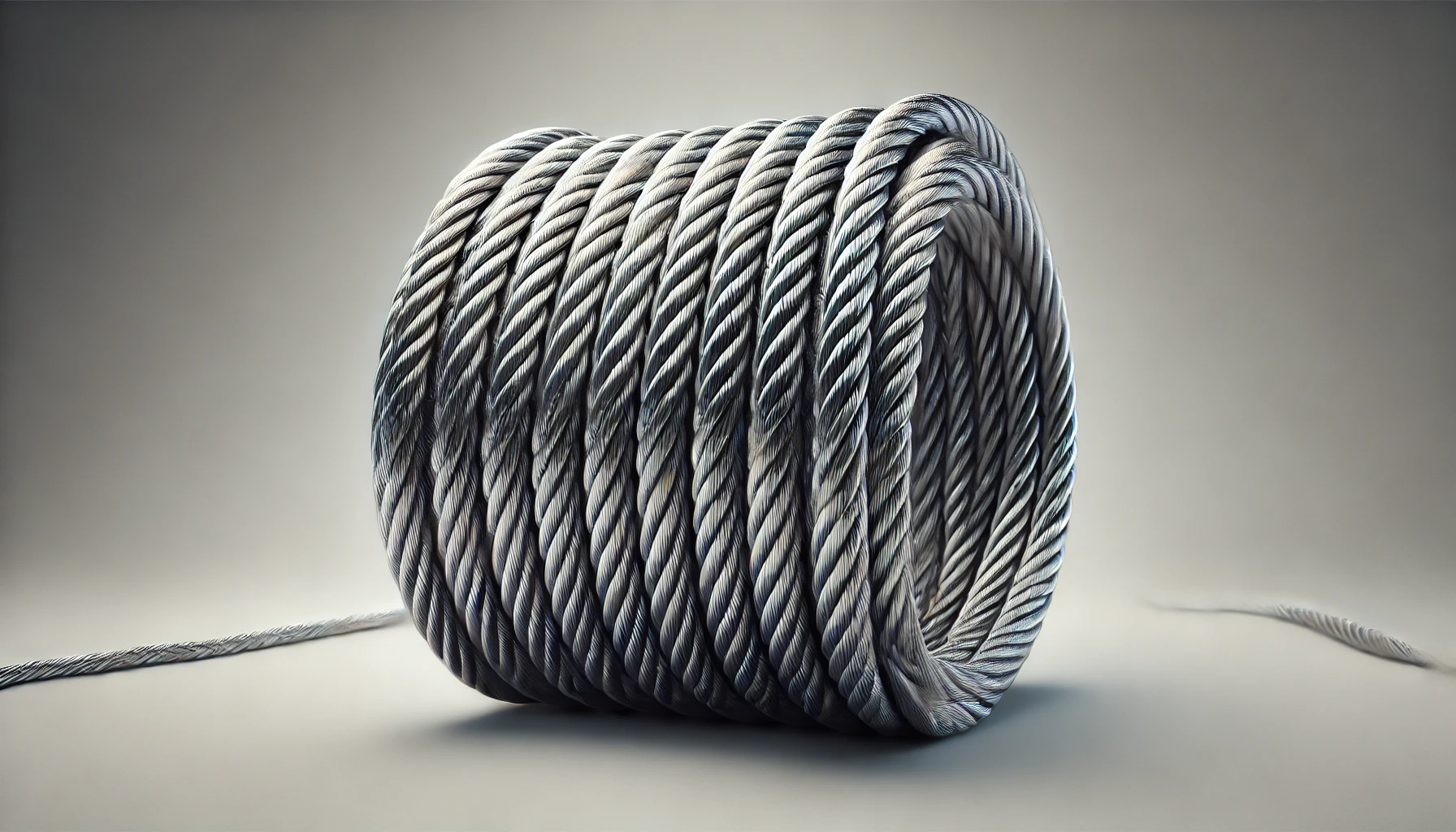

Стальные канаты и тросы являются важнейшими элементами в различных отраслях промышленности, включая строительство, судоходство, горнодобывающую и нефтегазовую промышленность. Эти изделия отличаются высокой прочностью, гибкостью и долговечностью, что делает их незаменимыми для подъема, буксировки, крепления и других операций, связанных с высокими нагрузками.

Качество стальных канатов и тросов напрямую зависит от используемых технологий обработки, начиная от выбора сырья и заканчивая применением современных методов защиты от коррозии и износа. В условиях постоянного роста требований к надежности и безопасности эксплуатация высококачественных стальных канатов и тросов становится критически важной.

Цель данной статьи — рассмотреть основные технологии производства, обработки и контроля качества стальных канатов и тросов, а также представить современные достижения в этой области.

Технологии производства стальных канатов и тросов

Сырье и его обработка

Производство стальных канатов и тросов начинается с выбора высококачественного сырья. Основным материалом служит углеродистая сталь, которая обеспечивает необходимую прочность и долговечность. В зависимости от требуемых характеристик канатов, в состав стали могут добавляться легирующие элементы, такие как хром, никель, молибден, повышающие коррозионную стойкость и механические свойства.

Сырьевая сталь проходит несколько этапов подготовки, включая:

- Очистка. Металлическая заготовка очищается от окалины, ржавчины и других загрязнений путем травления или механической обработки.

- Обработка поверхностей. Для улучшения адгезии защитных покрытий стальная заготовка подвергается шлифовке или пескоструйной обработке.

- Проверка качества. Сырье проходит контроль на соответствие химического состава и механических свойств установленным стандартам.

Основные этапы производства

- Волочение. Этот процесс заключается в протягивании металлической заготовки через серию фильер с уменьшающимся диаметром, что позволяет получать проволоку необходимой толщины. Волочение происходит в несколько этапов, обеспечивая постепенное уменьшение диаметра и повышение прочности проволоки за счет работы наклёпа.

- Свивание. Проволока свивается в пряди, а затем пряди свиваются в канаты. Этот процесс выполняется на специальных свивальных машинах, обеспечивающих равномерное распределение нагрузки и необходимую гибкость готового изделия. Свивание может быть однослойным или многослойным, в зависимости от требований к конечному продукту.

- Термическая обработка. После свивания канаты подвергаются термической обработке, включающей отжиг и закалку. Отжиг позволяет снять внутренние напряжения, возникшие в процессе свивания, улучшить пластичность и повысить стабильность структуры каната. Закалка, напротив, увеличивает твердость и износостойкость.

В современном производстве стальных канатов и тросов активно используются передовые технологии и оборудование, обеспечивающие высокое качество продукции и эффективность производственных процессов:

- Автоматизированные системы управления. Внедрение автоматизированных систем позволяет точно контролировать параметры процесса на всех этапах производства, начиная от волочения и заканчивая термической обработкой.

- Лазерные и ультразвуковые технологии. Применение лазерных и ультразвуковых технологий позволяет проводить высокоточную резку и сварку, а также осуществлять контроль качества без разрушения изделий.

- Современные материалы для защитных покрытий. Использование современных полимерных и композитных материалов для покрытия канатов значительно повышает их коррозионную стойкость и износостойкость.

- Энергоэффективное оборудование. Новые модели волочильных и свивальных машин отличаются низким энергопотреблением и высоким уровнем производительности, что позволяет снижать производственные затраты и экологическую нагрузку.

Технологии обработки и защиты стальных канатов и тросов

Механическая обработка: резка, калибровка, правка

Резка. Процесс резки стальных канатов и тросов требует высокой точности и аккуратности, чтобы избежать повреждения структуры и сохранить прочностные характеристики. Резка осуществляется на специализированном оборудовании, таком как гильотинные ножницы или автоматические резательные машины. Эти устройства обеспечивают ровный и чистый срез, минимизируя деформации.

Калибровка. После резки канаты проходят процесс калибровки, который направлен на выравнивание диаметра и улучшение геометрических параметров. Калибровка осуществляется с использованием специальных калибровочных валков, которые проходят по всей длине каната, устраняя неровности и обеспечивая однородность сечения. Этот этап критически важен для обеспечения равномерного распределения нагрузки при эксплуатации.

Правка. Правка канатов выполняется для устранения изгибов и изломов, возникающих в процессе производства и транспортировки. Она осуществляется на специальных правочных станках, которые выравнивают канат, обеспечивая его прямолинейность. Правка особенно важна для канатов, предназначенных для использования в подъемных и транспортных механизмах, где точность и стабильность формы играют ключевую роль.

Защитные покрытия: гальванизация, полимерные покрытия

Гальванизация. Один из наиболее распространенных методов защиты стальных канатов от коррозии. Процесс гальванизации включает нанесение слоя цинка на поверхность стального каната путем горячего или электролитического цинкования. Горячее цинкование обеспечивает толстый и равномерный слой защиты, а электролитическое цинкование позволяет контролировать толщину покрытия с высокой точностью. Цинковое покрытие эффективно предотвращает окисление и продлевает срок службы канатов в агрессивных средах.

Полимерные покрытия. Полимерные материалы, такие как полиэтилен, полипропилен или полиуретан, применяются для покрытия стальных канатов с целью повышения их коррозионной стойкости и улучшения эксплуатационных характеристик. Полимерные покрытия создают барьер, защищающий металл от влаги, химических веществ и механических повреждений. Современные технологии нанесения полимерных покрытий включают экструзию и напыление, что обеспечивает равномерное и прочное покрытие.

Композитные покрытия. Использование композитных материалов, таких как углеродные и стеклянные волокна, для покрытия стальных канатов значительно улучшает их износостойкость и сопротивление коррозии. Эти материалы обладают высокой прочностью и легкостью, что позволяет снижать общий вес конструкции и увеличивать долговечность.

Нанотехнологии. Внедрение наноматериалов и нанопокрытий в производство стальных канатов открывает новые возможности для повышения их эксплуатационных характеристик. Нанопокрытия на основе оксидов металлов и других нанокомпозитов обеспечивают улучшенную адгезию, износостойкость и антикоррозионную защиту. Эти покрытия могут наноситься путем электрофоретического осаждения или плазменного напыления, что обеспечивает высокую точность и эффективность.

Плазменная обработка. Современные методы плазменной обработки позволяют улучшить поверхностные свойства стальных канатов. Плазменное напыление и плазменная гальванизация обеспечивают нанесение прочных и устойчивых покрытий, которые защищают металл от коррозии и износа. Этот метод также позволяет модифицировать поверхность канатов для улучшения их адгезионных свойств и устойчивости к механическим воздействиям.

Инновационные смазочные материалы. Использование высокотехнологичных смазочных материалов на основе синтетических масел и твердых смазок значительно уменьшает трение и износ стальных канатов. Эти материалы обладают высокой термостойкостью и химической стабильностью, что позволяет применять их в экстремальных условиях эксплуатации.

Контроль качества и тестирование стальных канатов и тросов

Методы неразрушающего контроля

Ультразвуковая диагностика. Ультразвуковая диагностика применяется для выявления внутренних дефектов в стальных канатах, таких как трещины, пустоты и включения. Этот метод основан на использовании высокочастотных звуковых волн, которые проходят через материал и отражаются от дефектов. Ультразвуковая диагностика позволяет:

- Обнаруживать дефекты на ранних стадиях, что предотвращает возможные аварии.

- Проводить диагностику без разрушения структуры каната.

- Получать точные данные о локализации и размере дефектов.

Процедура ультразвуковой диагностики включает подготовку поверхности каната, нанесение контактного геля и сканирование специальным ультразвуковым датчиком. Результаты сканирования отображаются на экране в виде графиков и изображений, что позволяет оперативно оценивать состояние каната.

Магнитная дефектоскопия. Магнитная дефектоскопия используется для обнаружения поверхностных и подповерхностных дефектов в стальных канатах. Метод основан на создании магнитного поля вокруг каната и измерении изменений в этом поле, вызванных наличием дефектов. Преимущества магнитной дефектоскопии:

- Высокая чувствительность к небольшим дефектам.

- Возможность контроля длинных участков каната.

- Быстрое получение результатов и их интерпретация.

Процесс магнитной дефектоскопии включает намагничивание каната, проведение датчиков вдоль его поверхности и анализ изменений магнитного поля. Этот метод особенно эффективен для обнаружения трещин, коррозии и других дефектов на поверхности и вблизи поверхности каната.

Лабораторные испытания на разрыв, усталость и коррозионную стойкость

Испытания на разрыв. Для оценки прочности стальных канатов проводят испытания на разрыв. Канат подвергается растяжению до тех пор, пока не произойдет его разрушение. В ходе испытания измеряются такие параметры, как максимальная нагрузка, удлинение и предел прочности. Эти данные позволяют:

- Оценивать соответствие продукции техническим требованиям и стандартам.

- Определять пригодность канатов для использования в различных условиях.

- Обеспечивать надежность и безопасность эксплуатации.

Испытания на усталость. Испытания на усталость проводятся для определения долговечности канатов при циклических нагрузках. Канат подвергается многократным повторяющимся нагрузкам, имитирующим реальные условия эксплуатации. Основные цели испытаний на усталость:

- Оценка стойкости канатов к многократным нагрузкам.

- Предотвращение внезапных отказов в процессе эксплуатации.

- Разработка рекомендаций по срокам замены и обслуживания канатов.

Испытания на коррозионную стойкость. Коррозионные испытания проводятся для оценки устойчивости стальных канатов к агрессивным средам. Канаты подвергаются воздействию различных химических веществ, влаги и температур. Эти испытания помогают:

- Определять пригодность канатов для работы в коррозионно-активных средах.

- Разрабатывать и улучшать методы антикоррозионной защиты.

- Гарантировать долговечность и надежность канатов в экстремальных условиях.

Важность сертификации и соответствия международным стандартам

Сертификация. Сертификация стальных канатов и тросов подтверждает их соответствие установленным стандартам и техническим требованиям. Процесс сертификации включает проведение испытаний и проверок на всех этапах производства, а также оценку системы менеджмента качества. Важность сертификации:

- Обеспечение высокой степени доверия к продукции со стороны клиентов и партнёров.

- Гарантия соответствия продукции международным и национальным стандартам.

- Повышение конкурентоспособности на рынке.

Международные стандарты. Стальные канаты и тросы должны соответствовать ряду международных стандартов, таких как ISO, DIN, ASTM и ГОСТ. Эти стандарты регламентируют:

- Требования к материалам и технологиям производства.

- Методы испытаний и критерии оценки качества.

- Параметры и характеристики продукции.

Соответствие международным стандартам обеспечивает:

- Высокое качество и надежность продукции.

- Удовлетворение требований различных отраслей промышленности.

- Успешное прохождение сертификационных процедур в различных странах.

Заключение

Стальные канаты и тросы остаются незаменимыми элементами в различных отраслях промышленности благодаря своей прочности и надежности. Современные технологии производства и обработки, включая волочение, свивание, термическую обработку и использование защитных покрытий, обеспечивают высокое качество и долговечность продукции. Методы неразрушающего контроля и лабораторные испытания гарантируют соответствие канатов строгим стандартам, обеспечивая их безопасность и эффективность в эксплуатации.